(一)管理模式

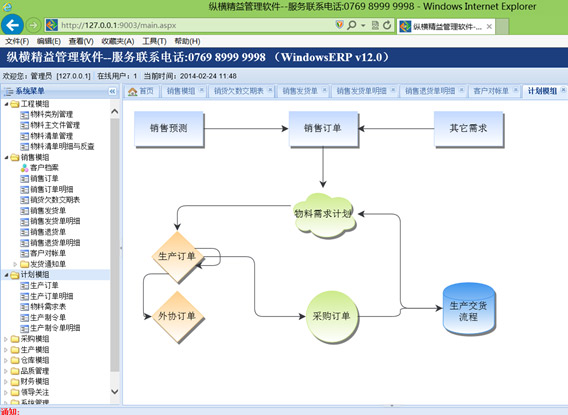

通过对销售计划,生产加工订单、库存情况等因素进行分析,制定合理的生产计划,并由此制定详尽的物料需求计划,以保证供、产、销整条线的良好运行。

在生产计划的执行过程中,通过规范的任务管理保证生产作业的顺利开展;而严格的生产过程管理更促进了生产作业的高质高效,保证了正常完工,降低了生产成本,提高了产品质量;

对计划的落实情况,生产作业的执行情况进行考评,帮助领导者分析生产情况,改进企业经营策略.

(二)应用特色

产品数据管理

可以对物品进行详尽的BOM单定义,设置物料的订货策略、发放方式、工艺路线、工艺路线、质检方案、ABC等级等,完整的产品编码体系能够帮助用户对种类繁杂的物料进行系统的管理, 提高了工作效率,为生产作业提供可靠的保障。

生产计划管理

将企业的生产计划转化为对生产的需求,并通过能力平衡来实现资源的最优配置,使之确保生产计划的可行性和充分利用现有资源。

系统自动计算每个生产计划对工作中心的能力需求,并的提供能力需求量与现有能力的对比分析可通过调整生产计划、工作日历,资源配置等手段来对超负荷能力和空闲能力进行调整,以达到企业资源配置的最优化。

生产能力管理

根据产品需求预测、生产订单分析,库存情况检查,计算得出主生产计划。并采用推的方式,由生产计划生成物料需求计划和采购计划,能最大限度地杜绝过度采购、库存积压,或是停工待料的情况发生。

车间管理

从领料到生产再到完工,对车间生产的全过程进行严格管理。提供逐批领料、手工领料、反冲三种方式来处理套料和散料的发放业务,处理方式更加切合实际业务;可对物料的使用情况适时控制,有效控制生产成本;可对每道生产工序进行监控,保证了生产过程的安全稳定和高效高质。

(三)客户价值

准确的生产计划编制,高效,稳定的日常生产运作;

实现柔性制造、为客户提供个性化产品和服务;

实时、全面的车间作业监控,保证高效率的生产运作;

多维关联的生产物料管理,有效减少停工待料的发生和不合理的物料耗费;

实现基于生产过程的质量管理,提升产品质量;

实现对委外加工业务的有效管理,降低加工成本。

缔造最省成本、最有效、最快速的精确管理系统!

|